現代焊接工程手冊(管道卷) | 運動資訊第一站 - 2024年5月

現代焊接工程手冊(管道卷)

《現代焊接工程手冊 管道卷》包括10篇和1個附錄,共11部分內容。第1篇管子與管件,介紹了管子和管件的製造工藝;第2~7篇按6個不同行業進行分類,分別是長輸管道、電站管道、化工管道、油氣田集輸管道、海洋管道和公用管道,各篇分別介紹了各行業管道的特點、施工工藝、焊接方法、焊接管理、焊接工藝評定、焊接設備、焊接材料等內容;第8篇管道的其他焊接方法,介紹了鐳射焊接、等離子弧焊、電阻焊和摩擦焊等在管道焊接中的應用;第9篇在役管道搶維修,主要介紹了在役管道的不停輸搶修和停輸維修;第10篇管道檢驗與焊接缺陷,介紹了管道工程的各種檢驗方法和管道焊接中各種焊接方法產生缺陷的原因及防止方法;附錄管道工程施工焊接常用標準簡介,介紹了管道工程幾個常用的施工標準。

手冊次將不同領域的管道工程焊接技術、工程焊接要求、施焊經驗綜合在一起,是一本管道工程施工焊接綜合性的技術書。本書貼近管道工程實踐,適合管道領域的焊接工程技術人員、工程施工管理人員和焊接技師等使用參考。

第1篇管子與管件

第1章 金屬管材料及分類6

1.1金屬管的分類6

1.2碳鋼鋼管7

1.3合金鋼鋼管8

1.4不銹鋼鋼管10

1.5有色金屬管15

1.6特殊用途管19

第2章 鋼管製造21

2.1無縫鋼管21

2.2焊接鋼管27

2.3鑄造管生產工藝簡介34

第3章 金屬管件材料及分類36

3.1金屬管件的分類36

3.2碳鋼管件36

3.3合金鋼管件38

3.4不銹鋼管件39

3.5有色金屬管件42

3.6特殊用途管件44

第4章 彎管45

4.1概述45

4.2冷彎彎管49

4.3熱煨彎管61

4.4彎管的檢測66

第5章 彎頭69

5.1概述69

5.2推擠彎頭70

5.3鋼管壓制彎頭73

5.4鋼板制熱壓彎頭74

第6章 三通及四通78

6.1概述78

6.2軸向擠壓三通78

6.3徑向熱擠壓三通79

第7章 異徑接頭82

7.1概述82

7.2三輥成形異徑接頭83

7.3整體成形異徑接頭84

7.4分體成形異徑接頭86

第8章 封頭88

8.1概述88

8.2衝壓封頭89

8.3拉延旋壓封頭90

8.4封頭的熱處理91

8.5封頭的檢測92

第9章 法蘭及絕緣接頭95

9.1普通管法蘭95

9.2絕緣法蘭96

9.3整體式絕緣接頭98

第10章 其他管件102

10.1匯氣管102

10.2支管座106

10.3波紋管107

10.4螺紋管件110

第2篇長輸管道

第1章 長輸管道的分類及特點114

1.1長輸管道的定義114

1.2長輸管道工程概述114

1.3長輸管道工程的分類115

1.4長輸管道工程的特點117

第2章 長輸管道施工工藝簡介118

2.1長輸管道施工工藝流程118

2.2施工準備119

2.3測量放線及作業帶清理120

2.4管道的組裝焊接122

2.5管道的防腐補口124

2.6管溝的開挖管道下溝回填及地貌恢復125

2.7壓力試驗及通球掃線126

第3章 長輸管道施工焊接管理127

3.1焊工管理127

3.2材料及設備管理128

3.3焊接程序控制129

3.4焊縫檢查131

3.5焊縫的修補及返修132

3.6焊接資料的歸檔133

第4章 管道工程焊接工藝評定及焊接工藝規程134

4.1焊接性試驗134

4.2焊接工藝評定134

4.3焊接工藝規程的制定136

第5章 管道焊接材料139

5.1長輸管道工程用焊條139

5.2長輸管道工程用焊絲140

5.3保護氣體142

5.4焊接材料的保管及烘乾143

第6章 管道焊接設備144

6.1焊條電弧焊設備144

6.2熔化極氣體保護焊設備144

6.3STT和RMD焊接設備145

6.4鎢極氬弧焊設備146

6.5埋弧焊設備146

6.6自保護藥芯焊絲半自動焊設備147

6.7管道全位置自動焊設備154

第7章 焊條電弧焊焊接工藝160

7.1焊條電弧焊原理、特點及在管道工程中的應用160

7.2焊條電弧上向焊161

7.3纖維素焊條下向焊167

7.4低氫型焊條下向焊171

第8章 藥芯焊絲焊接工藝175

8.1氣保護藥芯焊絲焊接工藝175

8.2自保護藥芯焊絲焊接工藝177

8.3金屬粉芯焊絲焊接工藝180

第9章 氣體保護焊接工藝181

9.1鎢極氬弧焊焊接工藝181

9.2CO2氣體保護焊焊接工藝191

9.3混合氣體保護焊焊接工藝198

9.4STT焊接工藝202

9.5RMD焊接技術簡介206

第10章 管道自動焊技術208

10.1管道自動焊的分類及特點208

10.2焊接坡口的製備及組裝要求210

10.3管道自動內焊焊接工藝212

10.4管道自動外焊(根焊)焊接設備及工藝214

10.5管道自動外焊(填充、蓋面)設備及工藝216

10.6雙焊槍焊接工藝簡介219

第11章 雙管聯焊技術221

11.1雙管聯焊施工工藝簡介221

11.2雙管聯焊焊接工藝222

11.3雙聯管的運輸234

第12章 場站工藝管道焊接工藝235

12.1長輸管道場站工程概述235

12.2場站工藝管道工程的特點235

12.3鋼管下料和管件加工236

12.4工藝管道安裝240

12.5焊接242

第13章 長輸管道典型焊接工藝簡介246

13.1陝京輸氣管道工程(陝京一線)焊接工藝簡介246

13.2西氣東輸一線管道工程焊接工藝簡介248

13.3西氣東輸冀寧支線工程焊接工藝簡介254

13.4泰國天然氣管道工程258

第3篇電站管道

第1章 電站管道的分類及特點264

1.1電站管道工程概述264

1.2電站管道的分類分級265

1.3電站管道的特點266

第2章 電站管道施工工藝簡介268

2.1火力發電廠的電站管道268

2.2水利水電工程的電站鋼管272

第3章 電站管道施工焊接管理281

3.1焊接人員管理281

3.2材料及設備管理282

3.3焊接程序控制284

3.4焊縫檢查286

3.5焊縫的修補及返修288

3.6焊接資料的歸檔289

第4章 電站管道工程焊接工藝評定及焊接工藝規程290

4.1焊接工藝評定的基本要求290

4.2焊接工藝評定規則291

4.3焊接工藝的內容292

4.4焊接工藝評定報告301

4.5焊接工藝規程306

4.6焊工技能評定307

第5章 電站管道鋼材及焊接材料309

5.1電站管道用鋼309

5.2電站管道施工常用焊接材料的分類、型號、牌號表示方法311

5.3焊接材料採購、驗收312

5.4電站管道施工常用焊接材料標準315

第6章 電站管道焊接設備316

6.1電站管道焊接設備的型號316

6.2電站管道焊接設備技術特性316

6.3電站管道焊接設備的安全要求317

第7章 電站管道焊接工藝方法318

7.1焊條電弧焊焊接工藝318

7.2藥芯焊絲焊接工藝319

7.3熔化極氣體保護焊接工藝319

7.4非熔化極氣體保護焊接工藝320

7.5埋弧焊焊接工藝322

第8章 電站管道自動焊接技術323

8.1電站管道自動焊焊接工藝的選擇323

8.2電站管道自動焊焊接設備323

8.3電站管道預製自動焊焊接工藝324

8.4電站管道現場自動組焊焊接工藝325

第9章 電站管道焊接檢驗326

9.1外觀檢查326

9.2射線檢測326

9.3超聲波檢測326

9.4其他檢測327

第10章 電站管道典型焊接工藝簡介328

10.1膜式壁(水冷壁、包牆過熱器、前牆過熱器)的焊接328

10.2鍋爐設備上困難位置焊口的焊接328

10.3鏡面焊接329

10.4水冷壁焊接的波浪變形控制330

10.5鍋爐管道焊接的背面保護331

10.6超超臨界機組新型耐熱鋼管道的焊接332

10.7毛爾蓋水電站鋼岔管焊接技術337

第4篇化工管道

第1章 化工管道的特點348

1.1化工生產的特點348

1.2化工裝置及管道特點348

第2章 化工管道施工工藝簡介349

2.1工藝流程349

2.2管道預製、組裝349

2.3化工管道的安裝354

2.4化工管道焊接施工354

第3章 化工管道施工焊接管理358

3.1焊接工藝評定及焊接工藝規程358

3.2焊工管理358

3.3材料管理359

3.4設備管理361

3.5焊接程序控制361

3.6焊接工藝檢查363

3.7品質控制363

3.8焊縫的修補及返修364

3.9焊接施工記錄364

3.10成品保護364

3.11焊接資料的歸檔364

第4章 焊接工藝評定及焊接工藝規程365

4.1焊接工藝評定365

4.2焊接工藝規程366

第5章 化工管道焊接材料368

5.1焊接材料的採購368

5.2焊接材料的驗收、入庫368

5.3焊接材料的保管368

5.4焊材的烘烤368

5.5焊材的發放372

5.6焊材的回收372

5.7化工管道常見焊接材料372

5.8化工管道施工常用焊接材料標準374

第6章 化工管道工廠化預製375

6.1管道預製廠平面佈置原則375

6.2管道工廠化預製的施工程式375

6.3管道預製工廠化的施工管理375

6.4移動式管道焊接工作站376

6.5焊前準備377

6.6焊接操作377

6.7焊接問題及對策378

6.8常用的焊接工藝參數378

第7章 化工管道焊接檢驗380

7.1焊接檢驗流程380

7.2外觀檢驗380

7.3焊縫表面無損檢驗380

7.4焊縫表面硬度檢查380

7.5射線照相核對總和超聲波檢驗380

第8章 化工管道典型焊接工藝簡介382

8.1夾套管的焊接382

8.2藥皮焊絲焊接工藝383

8.3H2S管線焊接385

8.4316Lmod尿素級的焊接386

8.5雙相不銹鋼的焊接387

8.6爐管TP321H的焊接390

8.7焙燒爐冷卻盤管修復393

8.8NO8904/904L不銹鋼的焊接395

8.9鎳及鎳合金的焊接397

8.10鋁及鋁合金的焊接399

8.11鈦及鈦合金的焊接400

第9章 職業健康、安全和環境管理403

9.1職業健康、安全主要控制措施403

9.2環境管理主要控制措施403

9.3作業環境要求403

9.4化工管道工程施工的環境管理主要控制措施405

9.5化工管道工程施工的現場安全措施405

9.6管道施工安全事故案例405

第5篇油氣田集輸管道

第1章 集輸管道的分類及特點408

1.1集輸管道工程概述408

1.2集輸管道的分類408

1.3集輸管道的特點409

第2章 集輸管道施工工藝簡介410

2.1集輸管道施工工藝流程410

2.2集輸管道施工方式410

2.3集輸管道的現場組焊413

第3章 集輸管道施工焊接管理416

3.1焊工管理416

3.2材料及設備管理417

3.3焊接程序控制417

3.4焊縫檢查418

3.5焊縫的返修419

3.6焊接資料的歸檔420

第4章 集輸管道工程焊接工藝評定及焊接工藝規程421

4.1焊接工藝評定421

4.2焊接工藝規程421

4.3非酸性介質管道焊接工藝評定和焊接工藝規程422

4.4酸性介質管道焊接工藝評定和焊接工藝規程432

第5章 集輸管道焊接材料443

5.1焊條443

5.2焊絲446

5.3焊劑449

5.4焊接用氣體450

5.5集輸管道施工常用焊接材料標準450

第6章 集輸管道焊接設備452

6.1集輸管道焊接設備的種類及技術特性452

6.2集輸管道焊接設備安全要求455

6.3常用弧焊電源的選擇、使用與維護(節能、降耗)455

第7章 集輸管道焊接工藝方法457

7.1集輸管道焊接工藝技術457

7.2集輸管道焊接工程實例462

7.3集輸管道自動焊接技術簡介465

第8章 集輸管道焊接檢驗467

8.1硬度檢驗467

8.2光譜分析470

8.3射線檢驗472

8.4其他檢驗473

第6篇海洋管道

第1章 海洋管道的分類及特點476

1.1海洋管道概述476

1.2海洋管道的分類476

1.3海洋管道的特點478

第2章 海洋管道施工工藝簡介479

2.1海洋管道的預製479

2.2海洋管道的現場組焊487

第3章 海洋管道施工焊接管理499

3.1焊工管理499

3.2材料及設備管理500

3.3焊接程序控制500

3.4焊縫檢查501

3.5焊縫的修補及返修502

3.6焊接資料的歸檔503

第4章 海洋管道工程焊接工藝評定及焊接工藝規程506

4.1海洋管道工程對焊接工藝評定的特殊要求506

4.2焊接工藝評定規則506

4.3焊接工藝的內容508

4.4焊接工藝評定報告509

4.5焊接工藝規程512

第5章 海洋管道焊接材料514

5.1海洋管道焊接材料的分類及表示方法514

5.2焊接材料的採購、驗收與管理522

5.3海洋管道施工常用焊接材料標準524

第6章 海洋管道焊接設備526

6.1海洋管道焊接設備的型號526

6.2海洋管道焊接設備技術特性532

6.3海洋管道焊接設備用途及安全要求537

第7章 海洋管道焊接工藝方法544

7.1焊條電弧焊焊接工藝544

7.2二氧化碳氣體保護電弧焊544

7.3熔化極惰性氣體保護焊工藝546

7.4熔化極混合氣體保護焊工藝546

7.5藥芯焊絲氣體保護焊工藝548

7.6鎢極惰性氣體保護電弧焊工藝549

7.7埋弧焊焊接工藝553

第8章 海洋管道自動焊接技術557

8.1海洋管道自動焊焊接工藝的選擇557

8.2海洋管道自動焊焊接設備561

8.3海洋管道自動焊焊接工藝563

第9章 海洋管道焊接檢驗及標準簡介566

9.1外觀檢查567

9.2射線檢測570

9.3水下超聲波檢測570

9.4海洋管道磁粉檢測573

9.5Magfoil磁膜檢測法575

9.6水下交流磁場測量(ACFM)技術576

9.7水下電磁檢測(EMD)576

9.8ROV檢測技術576

9.9海洋管道常用施工標準簡介577

第10章 海洋管道水下焊接修復技術581

10.1水下焊接修復技術簡介581

10.2海洋管道水下幹式高壓焊接維修584

第11章 海洋管道典型焊接工藝簡介588

11.1海洋管道鋪設方法588

11.2海洋管道鋪設焊接技術590

11.3海洋管道鋪設典型焊接工藝591

第7篇公用管道

第1章 公用管道特點及分類606

1.1公用管道特點606

1.2公用管道分類606

第2章 公用管道施工焊接管理607

2.1焊接性試驗及焊接工藝評定管理607

2.2焊工管理608

2.3焊接材料管理609

2.4焊接設備管理610

2.5焊接安全管理610

2.6焊接檢驗管理610

2.7焊接返修管理611

第3章 焊接工藝評定及焊接工藝規程612

3.1焊接工藝評定基本要求612

3.2焊接工藝評定依據612

3.3焊接工藝評定規則612

3.4焊接工藝評定程式及內容614

3.5焊接工藝評定報告618

3.6焊接工藝規程621

第4章 公用管道常用焊接材料622

4.1常用焊接材料分類622

4.2焊接材料的採購、驗收與管理624

4.3常用焊接材料選用原則624

4.4焊接材料的儲存使用方法624

4.5常用焊接材料標準625

第5章 公用管道焊接設備626

5.1常用管道焊接設備型號、性能及特點626

5.2焊接設備選用628

5.3焊接設備安全使用規程629

第6章 公用管道焊接工藝631

6.1焊接前準備631

6.2管道組裝631

6.3管道焊接632

6.4焊接檢查和焊接返修633

6.5公用管道焊接相關標準634

第7章 非金屬材料管道焊接635

7.1常用非金屬材料管道類別635

7.2常用非金屬管道焊接材料635

7.3焊接方法及工藝636

第8章 焊接檢驗638

8.1焊接檢驗的過程638

8.2焊接檢測方法639

8.3其他檢測方法642

第8篇管道的其他焊接方法

第1章 管道鐳射焊接及鐳射-電弧複合焊接644

1.1概述644

1.2管道鐳射焊接及鐳射-電弧複合焊接的分類及特點644

1.3管道鐳射焊接設備650

1.4鐳射焊接工藝651

1.5鐳射焊接安全與防護658

第2章 管道的等離子弧焊接663

2.1管道等離子弧焊接的分類及特點663

2.2管道等離子弧焊接設備663

2.3管道等離子弧焊接施焊工藝670

2.4管道等離子弧焊接安全要求674

第3章 管道的電阻焊676

3.1管道電阻焊焊接的分類及特點676

3.2管道電阻焊焊接設備681

3.3管道電阻焊接施焊工藝694

3.4管道電阻焊焊接安全要求703

第4章 管道的摩擦焊705

4.1管道摩擦焊的特點及分類705

4.2管道摩擦焊焊接設備709

4.3管道摩擦焊接施焊工藝713

4.4管道摩擦焊焊接安全要求715

4.5應用實例716

第5章 冶金機械液壓管道的焊接717

5.1冶金機械液壓管道工程特點及連接形式717

5.2冶金機械液壓管道常用材料及工藝準備721

5.3焊接工藝723

5.4焊接檢驗728

5.5工程實例―――擠壓機、穿孔機液壓系統的焊接729

第9篇在役管道搶維修

第1章 在役管道搶維修技術概述734

1.1管道事故類型與搶維修特點734

1.2常用的搶修工藝方法介紹735

1.3常用的維修工藝方法介紹737

1.4管道搶維修設備介紹741

第2章 在役管道搶維修焊接概述744

2.1運營管道搶維修焊接概述744

2.2燒穿控制744

2.3氫致裂紋控制745

2.4搶維修焊材選用746

第3章 焊接管理747

3.1管道搶維修的基本程式747

3.2管道搶維修的安全要求747

3.3在役管道焊接現場條件控制748

第4章 焊接工藝評定和規程750

4.1工藝評定及焊接工藝規程750

4.2焊接基本要素751

4.3試驗接頭的焊接752

4.4工藝評定試驗753

第5章 焊工資質評定759

5.1焊工資質要求及考試要求759

5.2單項資格759

5.3全項資格760

第6章 在役管道搶維修現場焊接763

6.1搶維修焊接作業程式763

6.2全包圍套袖的焊接766

6.3管道搶維修焊接的其他方法770

6.4焊縫的檢測773

6.5缺陷的返修和清除773

第7章 工程實例775

7.1搶修案例775

7.2維修案例777

第10篇管道檢驗與焊接缺陷

第1章 管道檢驗(檢測)概論782

1.1管道檢驗的分類782

1.2各種檢驗方法的適用條件和要求783

1.3檢驗方法概述783

第2章 外觀檢查790

2.1概述790

2.2檢查工具790

2.3檢查方法790

2.4合格要求792

2.5執行標準794

第3章 射線檢測795

3.1概述795

3.2射線膠片檢測技術795

3.3CR檢測技術810

3.4DR檢測技術820

第4章 超聲檢測828

4.1概述828

4.2手動超聲檢測828

4.3全自動超聲波檢測839

4.4TOFD超聲檢測844

第5章 磁粉檢測852

5.1概述852

5.2檢測技術852

5.3驗收要求855

5.4執行標準856

第6章 滲透檢測857

6.1概述857

6.2檢測技術858

6.3驗收要求861

6.4執行標準862

第7章 渦流檢測863

7.1概述863

7.2管道焊縫渦流檢測的應用範圍及優點863

7.3探頭和試塊864

7.4管道焊縫檢測實例867

7.5鐵磁性焊縫帶鋁火焰噴塗層檢測實例870

第8章 管道的焊接接頭性能試驗875

8.1長輸管道工程現場焊口(管焊接接頭)破壞性試驗規定875

8.2管道的焊接接頭性能試驗取樣位置和取樣數量876

8.3焊接接頭拉伸試驗876

8.4刻槽錘斷試驗877

8.5背彎、面彎或側彎試驗878

8.6衝擊韌性試驗880

8.7宏觀組織檢驗880

8.8焊接接頭硬度試驗881

8.9抗氫致裂紋(HIC)性能試驗881

第9章 管道測徑、試壓及漏磁檢測883

9.1管道清掃883

9.2管道測徑885

9.3管道試壓886

9.4管道漏磁檢測888

9.5執行標準894

第10章 無損檢測案例895

10.1項目簡介895

10.2檢測施工組織895

10.3資源配置896

10.4檢測技術方案898

第11章 管道焊接缺陷903

11.1管道焊條電弧上向焊焊接缺陷903

11.2管道焊條電弧下向焊焊接缺陷908

11.3管道鎢極氬弧焊焊接缺陷914

11.4自保護藥芯焊絲半自動下向焊焊接缺陷920

11.5管道自動焊焊接缺陷925

11.6管道焊接缺陷影像932

附錄管道工程施工焊接常用標準簡介

附錄1 管道工程施工焊接常用標準目錄938

附錄1-1長輸管道工程施工焊接常用標準938

附錄1-2電站管道工程施工焊接常用標準938

附錄1-3化工管道工程施工焊接常用標準939

附錄1-4油氣田集輸管道工程施工焊接常用標準939

附錄1-5海洋管道工程施工焊接常用標準940

附錄1-6公用管道工程施工焊接常用標準940

附錄1-7在役管道搶維修施工焊接常用標準940

附錄1-8管道焊接無損檢測常用標準941

附錄2 管道工程施工焊接常用標準簡介942

附錄2-1GB50369―2006油氣長輸管道工程施工及驗收規範(摘要)942

附錄2-2DL/T869―2012火力發電廠焊接技術規程分析介紹947

附錄2-3GB50236―2011現場設備、工業管道焊接工程施工規範(摘要)959

附錄2-4APIStd1104―2001管道及有關設施的焊接(摘要)972

附錄2-5SY/T4109―2005石油天然氣鋼質管道無損檢測979

附錄2-6GB/T50818―2013石油天然氣管道工程全自動超聲波檢測技術規範994

附錄2-7DL/T821―2002鋼制承壓管道對接焊接接頭射線檢驗技術規程998

附錄2-8DL/T820―2002管道焊接接頭超聲波檢驗技術規程1004

索引1019

參考文獻1022

管道輸送在國民經濟與人們的日常生活中發揮著不可替代的作用,我們的工作和生活都離不開管道輸送。從我們家中每天用的自來水和燃氣等的輸送,各工業領域的氣體和液體介質的輸送,到石油天然氣的輸送,哪一項也離不開管道。

管道分為金屬管道和非金屬管道,金屬管道的絕大部分是用焊接的方法連接的,部分非金屬管道也是用焊接的方法連接的。焊接是管道工程施工中一道重要的工序,它的品質和效率在很大程度上決定著工程的品質和效率。

隨著焊接技術的不斷發展,大部分焊接方法都能用於管道工程的焊接,如焊條電弧焊、鎢極氣體保護焊、熔化極氣體保護焊、埋弧焊、電阻焊、等離子弧焊和鐳射焊等都已應用於管道工程的焊接。

《現代焊接工程手冊 管道卷》次將不同領域的管道工程焊接技術、工程焊接要求、施焊經驗綜合在一起,是一本管道工程施工焊接綜合性的技術書。本書貼近管道工程實踐,具有較高的社會價值,適合管道領域的焊接工程技術人員、工程施工管理人員和焊接技師等使用參考。

《現代焊接工程手冊 管道卷》包括10篇和1個附錄,共11部分內容。篇管子與管件,介紹了管子和管件的製造工藝;第2~7篇按6個不同行業進行分類,分別是長輸管道、電站管道、化工管道、油氣田集輸管道、海洋管道和公用管道,各篇分別介紹了各行業管道的特點、施工工藝、焊接方法、焊接管理、焊接工藝評定、焊接設備、焊接材料等內容;第8篇管道的其他焊接方法,介紹了鐳射焊接、等離子弧焊、電阻焊和摩擦焊等在管道焊接中的應用;第9篇在役管道搶維修,主要介紹了在役管道的不停輸搶修和停輸維修;0篇管道檢驗與焊接缺陷,介紹了管道工程的各種檢驗方法和管道焊接中各種焊接方法產生缺陷的原因及防止方法;附錄管道工程施工焊接常用標準簡介,介紹了管道工程幾個常用的施工標準。

《現代焊接工程手冊 管道卷》由我國各相關行業施工能力和施工業績均排在前列的施工企業中既有系統的焊接理論知識又有豐富的管道工程實踐經驗的工程技術人員和焊接專業的大學老師編寫。本卷內容具有極強的實用性、新穎性和性。

本卷由李頌宏、李建軍任主編;焦向東、任永甯、孫遜任副主編。參加編寫的人員還有楊津瑜、何洪勇、王志偉、朱加雷、呂向陽、徐進等。

本卷在編寫過程中,得到了中國石油天然氣管道局、中國能源建設集團北京電力建設公司、中國化學工程第七建設有限公司、四川石油天然氣建設工程有限責任公司、北京石油化工學院、北京城建安裝工程有限公司等部門領導及專家的大力支持和幫助,特在此致謝!

由於管道工程焊接涉及行業多、範圍廣,加之編寫時間短促、編寫水準有限,手冊中難免存在不足之處,敬請廣大讀者批評指正。

編者

股市晴雨表:判斷股市多空轉折的百年金律

股市晴雨表:判斷股市多空轉折的百年金律 筋膜修復瑜伽+足弓穩定器 (套書)

筋膜修復瑜伽+足弓穩定器 (套書) (藏譯中)菩提道次第廣論:抉擇空性...

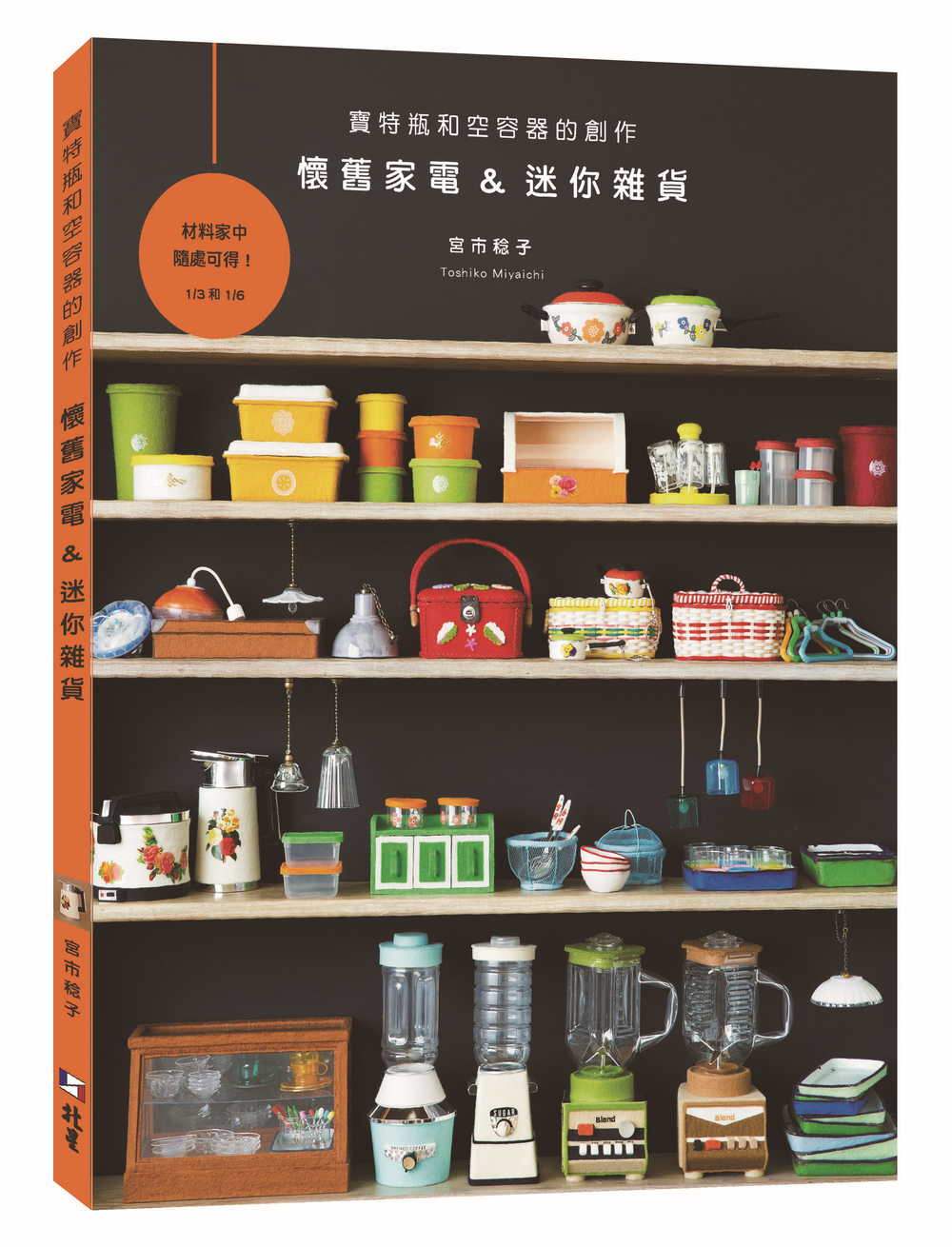

(藏譯中)菩提道次第廣論:抉擇空性... 懷舊家電&迷你雜貨:寶特瓶和空容器的創作

懷舊家電&迷你雜貨:寶特瓶和空容器的創作 空谷足音的南方論述 台灣2006-...

空谷足音的南方論述 台灣2006-... 多空操作秘笈

多空操作秘笈 這麼簡單,就那麼足夠

這麼簡單,就那麼足夠 日本美學:物哀、幽玄、侘寂(全三冊...

日本美學:物哀、幽玄、侘寂(全三冊... 室內設計師的入行指導書:系統化整理...

室內設計師的入行指導書:系統化整理... 全身激痛點地圖:你真的知道疼痛的根...

全身激痛點地圖:你真的知道疼痛的根...